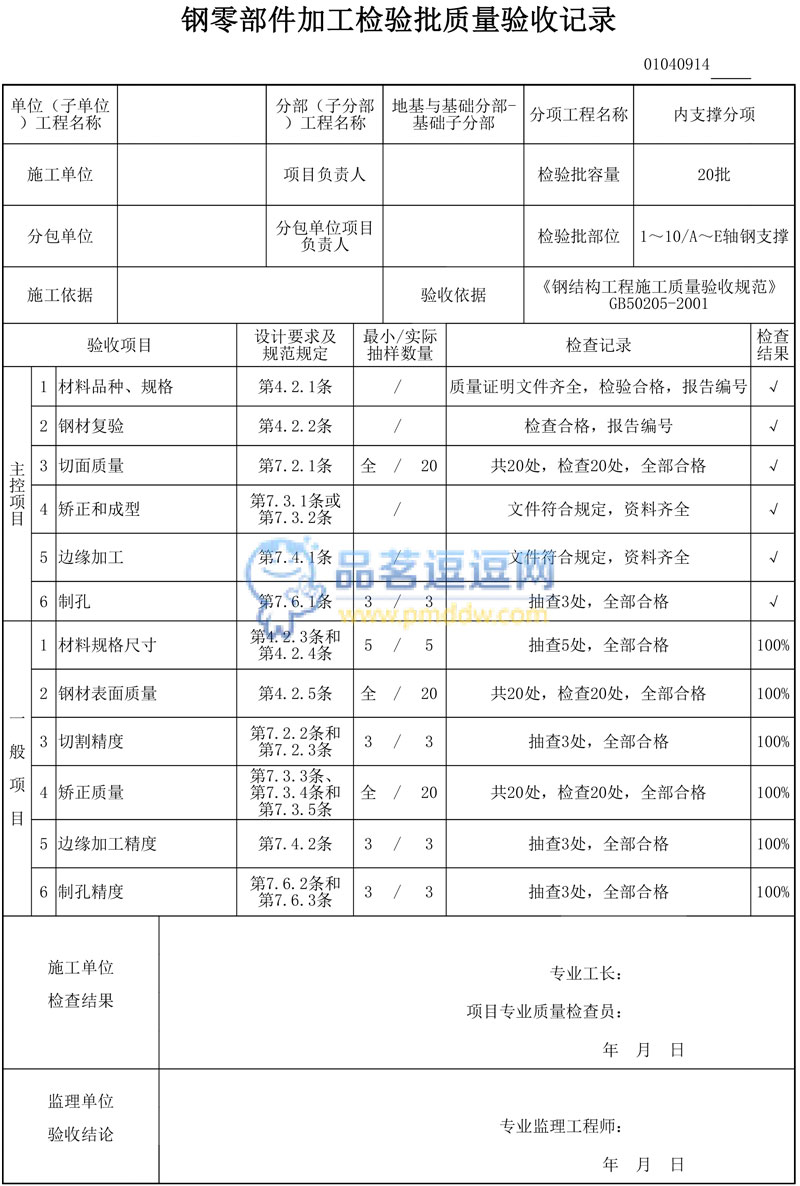

鋼零部件加工檢驗批質(zhì)量驗收記錄表格范例——

鋼零部件加工檢驗批質(zhì)量驗收記錄填寫說明——

【規(guī)范名稱及編號】《鋼結(jié)構(gòu)工程施工質(zhì)量驗收規(guī)范》(GB50205-2001)

【條文摘錄】

摘錄一:

摘錄二:

4.2鋼材

I主控項目

4.2.1鋼材���、鋼鑄件的品種����、規(guī)格���、性能等應(yīng)符合現(xiàn)行國家產(chǎn)品標(biāo)準(zhǔn)和設(shè)計要求。進(jìn)口鋼材產(chǎn)品的質(zhì)量應(yīng)符合設(shè)計和合同規(guī)定標(biāo)準(zhǔn)的要求����。

檢查數(shù)量:全數(shù)檢查

檢驗方法:檢查質(zhì)量合格證明文件�����、中文標(biāo)志及檢驗報告等��。

4.2.2對屬于下列情況之一的鋼材�����,應(yīng)進(jìn)行抽樣復(fù)驗�,其復(fù)驗結(jié)果應(yīng)符合現(xiàn)行國家產(chǎn)品標(biāo)準(zhǔn)和設(shè)計要求�。

1.國外進(jìn)口鋼材;

2.鋼材混批���;

3.板厚等于或大于40mm�,且設(shè)計有Z向性能要求的厚板��;

4.建筑結(jié)構(gòu)安全等級為一級��,大跨度鋼結(jié)構(gòu)中主要受力構(gòu)件所采用的鋼材�;

5.設(shè)計有復(fù)驗要求的鋼材;

6.對質(zhì)量有疑義的鋼材�����。

檢查數(shù)量:全數(shù)檢查。檢驗方法:檢查復(fù)驗報告�。

Ⅱ一般項目

4.2.3鋼板厚度及允許偏差應(yīng)符合其產(chǎn)品標(biāo)準(zhǔn)的要求。

檢查數(shù)量:每一品種�����、規(guī)格的鋼板抽查5處�����。檢驗方法:用游標(biāo)卡尺量測�。

4.2.4型鋼的規(guī)格尺寸及允許偏差應(yīng)符合其產(chǎn)品標(biāo)準(zhǔn)的要求。

檢查數(shù)量:每一品種��、規(guī)格的型鋼抽查5處���。檢驗方法:用鋼尺和游標(biāo)卡尺量測����。

4.2.5鋼材的表面外觀質(zhì)量除應(yīng)符合國家現(xiàn)有關(guān)標(biāo)準(zhǔn)的規(guī)定外���,尚應(yīng)符合下列規(guī)定:

1.當(dāng)鋼材的表面有銹蝕����、麻點或劃痕等缺陷時���,其深度不得大于該鋼材厚度負(fù)允許偏差值的1/2���;

2.鋼材表面的銹蝕等級應(yīng)符合現(xiàn)有國家標(biāo)準(zhǔn)《涂裝前鋼材表面銹蝕等級和除銹等級》GB8923規(guī)定的C級及C級以上;

3.鋼材端邊或斷口處不應(yīng)有分層��、夾渣等缺陷���。

檢查數(shù)量:全數(shù)檢查�����。檢驗方法:觀察檢查���。

7.2切割

Ι主控項目

7.2.1鋼材切割面或剪切面應(yīng)無裂紋、夾渣���、分層和大于1mm的缺棱�。

檢查數(shù)量:全數(shù)檢查���。檢驗方法:觀察或用放大鏡及百分尺檢查�,有疑義時作滲透、磁粉或超聲波探傷檢查����。

Ⅱ一般項目

7.2.2氣割的允許偏差應(yīng)符合表7.2.2的規(guī)定。

檢查數(shù)量:按切割面數(shù)抽查10%��,且不應(yīng)少于3個�。檢驗方法:觀察檢查或用鋼尺、塞尺檢查����。

表7.2.2氣割的允許偏差(mm)

| 項目 | 允許偏差 |

| 零件寬度、長度 | ±3.0 |

| 切割面平面度 | 0.05t,且不應(yīng)大于2.0 |

| 割紋深度 | 0.3 |

| 局部缺口深度 | 1.0 |

| 注:t為切割面厚度��。 |

7.2.3機械剪切的允許差應(yīng)符合7.2.3的規(guī)定.

檢查數(shù)量:按切割面數(shù)抽查10%,且不應(yīng)少于3個�����。檢驗方法:觀察檢查或用鋼尺���、塞尺檢查�����。

表7.2.3機械剪切的允許偏差(mm)

| 項目 | 允許偏差 |

| 零件寬度���、長度 | ±3.0 |

| 邊緣缺棱 | 1.0 |

| 型鋼端部垂直度 | 2.0 |

7.3矯正和成型

Ι主控項目

7.3.1碳素結(jié)構(gòu)鋼在環(huán)境溫度低于-16°C、低合金結(jié)構(gòu)鋼在環(huán)境溫度低于-12°C時��,不應(yīng)進(jìn)行冷矯正和冷彎曲����。碳素結(jié)構(gòu)鋼和低合金結(jié)構(gòu)在加熱矯正時,加熱溫度不應(yīng)超過900°C��。低合金結(jié)構(gòu)鋼在加熱矯正后應(yīng)自然冷卻��。

檢查數(shù)量:全數(shù)檢查����。檢驗方法:檢查制作工藝報告和施工記錄。

7.3.2當(dāng)零件采用熱加工成型時�����,加熱溫度應(yīng)控制在900-1000°C��;碳素結(jié)構(gòu)鋼和低合金結(jié)構(gòu)鋼在溫度分別下降到700°C和800°C之前���,應(yīng)結(jié)束加工�����;低合金結(jié)構(gòu)鋼應(yīng)在自然冷卻���。

檢查數(shù)量:全數(shù)檢查�����。檢驗方法:檢查制作工藝報告和施工記錄����。

Ⅱ一般項目

7.3.3矯正后的鋼材表面���,不應(yīng)有明顯的凹面或損傷�,劃痕深度不得大于0.5 mm,且不應(yīng)大于該鋼材厚度負(fù)允許偏差的1/2�����。

檢查數(shù)量:全數(shù)檢查����。檢驗方法:觀察檢查和實測檢查��。

7.3.4冷矯正和冷彎曲的最小曲率半徑和最大彎曲矢高應(yīng)符合表7.3.4(略)的規(guī)定�����。

檢查數(shù)量:按冷矯正和冷彎曲的件數(shù)抽查10%,且不少于3個。

檢驗方法:觀察檢查和實測檢查��。

7.3.5鋼材矯正后的允許偏差��,應(yīng)符合表7.3.5(略)的規(guī)定��。

檢查數(shù)量:按矯正件數(shù)抽查10%,且不應(yīng)少于3件�����。檢驗方法:觀察檢查和實測檢查�����。

7.4邊緣加工

I主控項目

7.4.1氣割或機械剪切的零件�,需要進(jìn)行邊緣加工時,其刨削量不應(yīng)小于2.0mm�����。

檢查數(shù)量:全數(shù)檢查。檢驗方法:檢查工藝報告和施工記錄����。

Ⅱ一般項目

7.4.2邊緣加工允許偏差應(yīng)符合表7.4.2的規(guī)定。

檢查數(shù)量:按加工面數(shù)抽查10%�,且不應(yīng)少于3件。檢驗方法:觀察檢查和實測檢查���。

表7.4.2

| 項目 | 允許偏差 |

| 零件寬度����、長度 | ±1.0 |

| 加工邊直線度 | l/3000,且不應(yīng)大于2.0 |

| 相鄰兩邊夾角 | ±6’ |

| 加工面垂直度 | 0.025t,且不應(yīng)大于0.5 |

| 加工面表面粗糙度 | ? |

7.6制孔

Ι主控項目

7.6.1A���、B級螺栓孔(I類孔)應(yīng)具有H12的精度��,孔壁表面粗糙度不應(yīng)該大于12.5um��。其孔徑不允許偏差應(yīng)符合表7.6.1-1的規(guī)定�。C級螺栓孔(Ⅱ類孔)�����,孔壁表面粗糙度不應(yīng)大于25um,其允許偏差應(yīng)符合表7.6.1-2的規(guī)定�。

檢查數(shù)量:按鋼構(gòu)件數(shù)量抽查10%,且不應(yīng)少于3件��。檢驗方法:用游標(biāo)卡尺或孔徑量規(guī)檢查��。

表7.6.1-1A����、B級螺全孔徑的允許偏差(mm)

| 序號 | 螺栓公稱直徑、螺栓孔直徑 | 螺徑公稱直徑允許偏差 | 螺栓孔直徑允許偏差 |

| 1 | 10-18 | 0.00-0.18 | +0.18 ?0.00 |

| 2 | 18-30 | 0.00-0.21 | +0.21 ?0.00 |

| 3 | 30-50 | 0.00-0.25 | +0.25 ?0.00 |

表7.6.1-2C級螺栓孔的允許偏差(mm)

| 項目 | 允許偏差 |

| 直徑 | +1.0�,0.0 |

| 圓度 | 2.0 |

| 垂直度 | 0.03t,且不應(yīng)大于2.0 |

Ⅱ一般項目

7.6.2螺栓孔孔距的允許偏差應(yīng)符合表7.6.2的規(guī)定�。

檢查數(shù)量:按鋼構(gòu)件數(shù)量抽查10%,且不應(yīng)少于3件���。檢驗方法:用鋼尺檢查��。

表7.6.2螺栓孔孔距允許偏差(mm)

| 螺栓孔孔距范圍 | ≤500 | 501-1200 | 1201-3000 | >3000 |

| 同一組內(nèi)任意兩孔間距離 | ±1.0 | ±1.5 | - | - |

| 相鄰兩組的端孔間距離 | ±1.5 | ±2.0 | ±2.5 | ±3.0 |

| 注:1 在節(jié)點中連接板與一根桿件相連的所有螺栓孔為一組����; 2 對接接頭在拼接板一側(cè)的螺栓孔為一組; 3 在兩相鄰節(jié)點或接頭間的螺栓孔為一組�,但不包括上述兩款所規(guī)定的螺栓孔; 4 受彎構(gòu)件翼緣上的連接螺栓孔,每米長度范圍內(nèi)的螺栓孔為一組���。 |

7.6.3螺栓孔孔距的允許偏差超過本規(guī)范表7.6.2規(guī)定的允許偏差時���,應(yīng)采用與母材材質(zhì)相匹配的焊條補焊后重新制孔�。

檢查數(shù)量:全數(shù)檢查�。檢驗方法:觀察檢查。