1.1 施工準備

鉆孔前應清除平臺上的雜物���,規(guī)劃好樁機擺放位置�����、方向,鋼筋籠堆放����、吊車擺放位置,混凝土澆筑位置等��。樁機鋼管下要墊放一層枕木�����,防止樁機移位�����。

1.2 測量放樣

測量班放出樁位中心點,施工隊拉好護樁線�����。護樁設置的位置應保證不妨礙機械運作�����,避免護樁被破壞���。

1.3 埋設護筒

護筒內徑比樁徑大30cm���。護筒埋置采用履帶吊配合振動錘,埋設深度根據(jù)現(xiàn)場情況確定(護筒穿過中砂層至砂礫層)�,護筒頂與平臺面平齊;護筒頂面中心與設計樁位偏差不大于5cm�����,傾斜度不大于1%����。

1.4 泥漿池

泥漿池采用相鄰的樁基護筒,泥漿采用膨潤土(或優(yōu)質黃土)���、燒堿��、水泥等配置而成��,通過樁機沖錘上下沖擊自然造漿�。

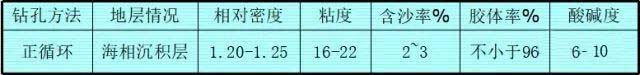

表:泥漿性能指標表

圖:泥漿循環(huán)

1.5 測量復核

護筒埋設完畢之后;現(xiàn)場技術員使用水準儀測量護筒頂標高���;通知測量班復核護筒是否居中�。

1.6 填寫鉆孔樁施工標識牌

現(xiàn)場技術員計算應鉆孔深并填寫鉆孔樁施工標識牌�。

1.7 開鉆前檢查

檢查沖擊錘直徑�、重量是否滿足樁基施工需求(鉆頭采用帶球弧面的梅花型鉆頭。鉆頭直徑一般比樁徑小80~100mm)���;鉆機安裝的位置是否正確(起重滑輪前邊緣����、鉆頭中心���、樁中心在同一豎直線上��,豎直線與樁中心的偏差應控制在20mm以下)����。

圖:鉆機位置

1.8 開鉆

開始鉆進時,進尺應適當控制�,在護筒刃腳處,應短沖程鉆進�����,使刃腳處有堅固的泥皮護壁����。待鉆進深度超過鉆頭全高后方可以正常速度鉆進。在鉆孔期間應由施工隊做好鉆孔記錄�,留取渣樣,現(xiàn)場技術員每天進行檢查�,并查看鉆渣情況是否與設計相吻合,定期檢查鉆孔是否斜孔�、測量錘頭的直徑。

1.9 鋼筋加工場加工鋼筋籠

表:鉆孔樁鋼筋骨架允許偏差

1.10 成孔檢查

成孔后�,技術員用水準儀復測護筒標高并及時查看是否達到樁長。用測繩測孔深并用50m鋼尺對測繩進行標定看是否準確����。無誤后由項目質檢工程師報總監(jiān)辦進行成孔檢測。

表:鉆孔樁(摩擦樁)鉆孔允許偏差

1.11 第一次清孔

在成孔后將鉆頭提升到距孔底30-50cm���,然后用大泵量進行第一次清孔���,直至各項指標符合要求再進行下一道工序��。

表:清孔合格指標

1.12 下放鋼筋籠

通知鋼筋加工場運送鋼筋籠至施工現(xiàn)場��。鋼筋籠安裝采用汽車吊���。下鋼筋籠前應先下放探孔器檢查成孔情況,檢查合格后下放鋼筋籠��。

1.13 鋼筋籠上端定位

鋼筋籠最上端的定位必須由測定的護筒頂標高來計算吊筋的長度�����,并反復核對無誤后再焊接吊筋�。在鋼筋籠中心平面與樁中心偏差控制在20mm內���,骨架頂端高程允許誤差控制在±20mm之間�。

1.14 安裝導管并二次清孔

灌注混凝土采用內徑為300mm的鋼導管灌注;導管使用前應進行水密承壓以及接頭抗拉試驗�,樁孔底到導管底的間距一般控制在30-40cm。導管安裝完畢后���,進行二次清孔��。二次清孔完成后�����,檢查沉渣厚度及泥漿比重等指標���,合格后準備灌砼�。

1.15 灌注混凝土

通知拌合站及試驗室發(fā)送混凝土�。首批灌注的混凝土方量應能夠滿足導管首次埋置深度1m以上的需要。在灌注過程中����;導管埋置深度應控制在2-6m,隨時用測繩檢測孔內混凝土面的位置���,及時調整導管的埋深����?��;炷翝沧⒑穸葢仍O計值多出0.5m以上�,以保證樁頭混凝土的質量。

導管應埋深控制在2到6米之間��。

首批灌注混凝土所需數(shù)量計算方法:

V≥(H1+H2)∏D2/4+∏d2 h1/4 式(1) h1=HWRW/RC 式(2)

式中:

V——首批灌注混凝土所需數(shù)量�����;

D——樁孔直徑

H1——樁孔底到導管底端間距�;

H2——導管初次埋置深度;

d——導管內徑���;

h1——樁孔內混凝土到達埋置深度H2時�,導管內混凝土柱平衡導管外壓力所需的高度�����;

HW——孔內水或泥漿的深度�����;

RW——孔內水或泥漿的重度�;

RC——混凝土拌合物的重度��。

二�、常見問題處理:

1�����、問題類型:塌孔

原因分析:

a.升�����、下落沖錘或放鋼筋骨架時碰撞孔壁�。

b.護筒埋置太淺,沖孔震動導致中砂層或砂礫層發(fā)生塌孔�����。

c.未及時向孔內加泥漿�����;孔內泥漿面低于孔外水位���,或孔內出現(xiàn)承壓水降低了靜水壓力��,或泥漿比重不夠��。

d.在中砂層�����、砂礫層�����、圓礫層中進鉆�,進尺太快或停在一處停轉時間太長。

預防和處理方法:

a.提升��、下落沖錘或放鋼筋骨架時保持垂直上下�,嚴格控制晃動幅度。

b.根據(jù)樁位處的地質情況�,選擇合理的護筒埋設長度,以穿過中砂層�����,進入砂礫層或振動錘無法打進為控制標準�。

c.鉆進中及時添加原料不斷造漿,使其高于孔外水位�����。

d.控制泥漿比重�����,在中砂層�、砂礫層、圓礫層采用不同的進尺速度�。

e.輕度坍孔,加大泥漿密度�,加入水泥加強護壁;嚴重坍孔���,用優(yōu)質黃泥投入�����,待孔壁穩(wěn)定后采用低速鉆進���。

2、問題類型:樁位偏斜

原因分析:

a.樁架不穩(wěn)��,鉆機磨損��,部件松動��。

b.支墊不穩(wěn)固���,在沖孔過程中�,樁機發(fā)生移位。

c.成孔時����,遇較大卵石或探頭石,或在粒徑懸殊的砂卵石層中鉆進����,沖錘所受阻力不勻。

預防措施與處理方法:

a.安裝樁機時�����,要對樁機進行水平和垂直校正��,不同地層要控制進尺�����,及時變化沖擊高度�。

b.偏斜過大時,填入石子粘土重新沖進��,控制沖擊高度���,往復沖孔糾正��。

3���、問題類型:不進尺或進尺過小

原因分析:

a.鉆頭粘滿粘土塊(糊鉆頭)。

b.排渣不暢��。

預防措施與處理方法:

a.加強排渣��。

b.降低泥漿密度�,加大配重。

c.糊鉆時�����,可提出鉆頭清除泥塊后再施鉆�����。

4�、問題類型:鋼筋籠偏位、變形

原因分析:

a.鋼筋籠過長�����,未設加勁箍或加筋骨間距過大,剛度不夠����,造成變形。

b.鋼筋籠上未設耳環(huán)來控制保護層的厚度����。

c.樁孔本身偏斜或移位。

d.鋼筋籠吊放未垂直緩慢放下����,而是斜插入孔內。

e.孔底沉渣未清理干凈����,使鋼筋籠達不到設計深度。

預防和處理方法:

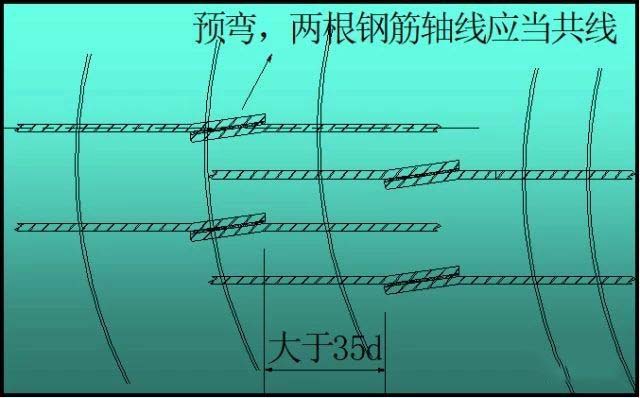

a.鋼筋過長���,分節(jié)制作���,分段吊放,分段焊接�����。

b.在鋼筋籠部分主筋上,應每隔一定距離焊接耳環(huán)�����,控制保護層的厚度����。

c.樁孔本身偏斜、移位�,應在下鋼筋籠前往復掃孔糾正�。

d.孔底沉渣應充分清孔,控制沉渣厚度���,�����。

5��、問題類型:吊腳樁

原因分析:

a.清孔后泥漿密度過小����,孔壁坍塌或未立即澆筑砼���,沉渣過厚��。

b.清孔不徹底���,殘留泥渣過厚��。

c.吊放鋼筋骨架�����、導管等物碰撞孔壁���,使孔壁坍落孔底,并未進行處理��。

預防和處理方法:

a.做好清孔工作���,達到要求后立即砼澆筑�����。

b.注意泥漿密度和使孔內水位經(jīng)常保持高于孔外水位0.5m以上�。

c.施工中注意保護孔壁��,不讓重物碰撞,造成孔壁坍塌��。

d.澆筑混凝土前���,應再次確定沉渣厚度及泥漿指標��。